Rund 15 Millionen Arbeitsplätze hängen heute von der produzierenden Wirtschaft ab. In den letzten Jahrzehnten hat sich unsere Industrie immer wieder modernisiert und entwickelt. Neue Innovationen lösten alte ab. Dieser Wandel ist heute bedeutender und rasanter als je zuvor. Mit neuen Technologien, schnellerer Datenverarbeitung und der Vernetzung von Maschinen erlebt die Industrie neue, nie da gewesene Möglichkeiten.

Willkommen im Zeitalter der Industrie 4.0! Was es damit genau auf sich hat, welche Themengebiete die vierte industrielle Revolution besonders prägen und wieso das für euch als Unternehmer:innen von großer Bedeutung ist, erfahrt ihr hier.

Themen in diesem Beitrag

Leistungen Erstklassige Absicherung ab 83,- EUR mtl.

- Bestellung von Fachkraft für Arbeitssicherheit und Betriebsarzt

- Erstellung von Gefährdungsbeurteilungen, Unterweisungen und vieles mehr

- Dauerhafte Preisgarantie

Industrie 4.0 einfach erklärt

Über den Begriff werdet ihr wahrscheinlich heute immer wieder stoßen. Aber was genau verbirgt sich hinter dem Begriff Industrie 4.0? Im Allgemeinen bezeichnet Industrie 4.0 die vierte industrielle Revolution. Innerhalb dieser findet die intelligente und dauerhafte Verknüpfung und Vernetzung von Maschinen oder maschinell betriebenen Abläufen in der Industrie statt. Ziel ist es, eine intelligente Vernetzung zwischen Mensch, Maschine und industriellen Prozessen zu schaffen und somit die Produktion auf eine automatisierte und schnellere Ebene zu bringen. Geprägt wird die Industrie 4.0 durch das Internet der Dinge und intelligenten Technologien. Welche das genau sind, erfahrt ihr später.

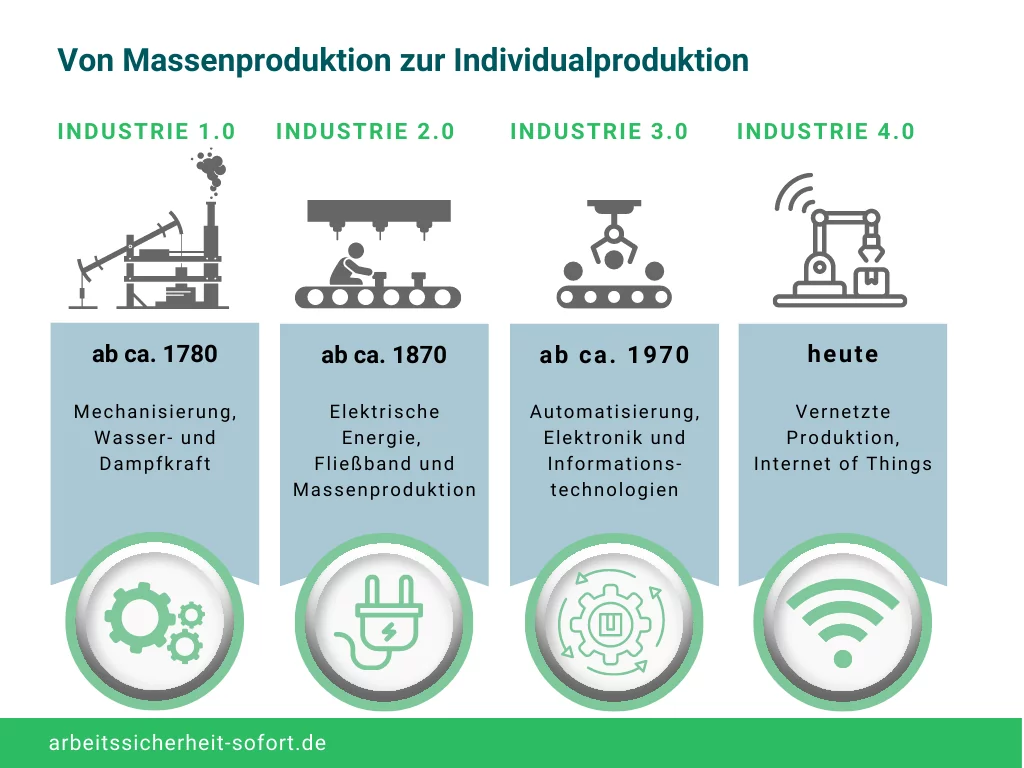

Industrie 1.0 bis 4.0: Ein Blick in die Vergangenheit

Wenn ihr einen Blick auf die Vergangenheit legt, lassen sich immer wieder bedeutende Entwicklungen und Erfindungen für unsere heutige Industrie erkennen. Die ersten Technologien, die die industriellen Revolutionen anführten, sind heute allseits bekannt und aus der Industrie nicht mehr wegzudenken. Wie hat sich unsere Industrie in den letzten Jahrhunderten entwickelt?

Mechanisierung (Industrie 1.0)

Die erste industrielle Revolution war ungefähr 1780, begann in England und schwappte im 19. Jahrhundert auch auf andere europäische Länder um. In dieser Zeit startete die erste Massenproduktion durch Maschinen. Diese wurden durch Wasser- und Dampfkraft betrieben. Bedeutende Erfindungen zu dieser Zeit waren der mechanische Webstuhl, die Dampfmaschine und Eisenbahn. Mit der Industrie 1.0 wurden traditionelle Arbeitsformen wie die Manufaktur oder das Handwerk durch Maschinen ersetzt.

Massenproduktion (Industrie 2.0)

Mit den Erfolgen der Industrie 1.0 folgte eine Bevölkerungsexplosion in den Städten. Mehr Arbeitskräfte standen zur Verfügung und wurden in der Industrie eingesetzt. Damit setzte in den 1830er Jahren die Industrie 2.0 ein. Elektrizität als Antriebskraft revolutionierte die Produktion. Gegen Ende des 19. Jahrhunderts wurden Dampfmaschinen durch Maschinen mit Elektrizität ersetzt. Im gleichen Zuge wurde auch die Fließbandarbeit in Fabriken eingeführt, wodurch in Rekordzeit eine Masse an Gütern produziert werden konnte. Besonders prägend war die von Henry Ford 1913 eingeführte Fließbandarbeit in der Autoproduktion. Ab dieser Zeit wurden Autos in Teilschritten am Fließband gefertigt, was die Produktion wesentlich schneller und kostengünstiger machte.

Auch die Telekommunikation fand in der Industrie 2.0 ihren Anfang. Sie sorgte für eine Entwicklung der Büroarbeitsplätze und beschleunigte die Arbeitsprozesse. Der Transport war nun auch durch Luft- und Schifffahrt über Kontinente hinweg möglich.

Automatisierung (Industrie 3.0)

Die dritte industrielle Revolution begann ungefähr ab den 1970er Jahren. Ihre Grundbausteine wurden jedoch bereits vorher gelegt. Der deutsche Bauingenieur Konrad Ernst Otto Zuse entwickelte schon 1941 den Z3, den ersten funktionsfähigen Computer der Welt. Dieser war programmgesteuert, frei programmierbar und vollautomatisch. Durch die Vermietung seines Nachfolgers, dem Z4 an die ETH Zürich, wurde die erste kommerzielle Nutzung eines Computers ausgeübt.

Daraufhin begann eine rasante Entwicklung. Die in der dritten industriellen Revolution verwendeten automatischen Rechenmaschinen wurden durch den Personal-Computer ausgetauscht. Der PC wurde immer weiterentwickelt und so ausgebaut, dass er auch in Büros und privaten Haushalten genutzt werden konnte. In den 1980er und 90er Jahren dominierte der sogenannte Heimcomputer den Markt. Es entstand ein neuer, nie da gewesener Industriezweig und es folgten die Gründung der ersten digitalen Riesen wie Apple und Microsoft.

Die Automatisierung mithilfe der Computer veränderte Produktionen und Arbeitsabläufe. Immer mehr menschliche Arbeit wurde von Maschinen übernommen. Mit der Erfindung des Internets in den 1990er Jahren wurde die Industrie 3.0 weiter geprägt.

Digitalisierung und Vernetzung (Industrie 4.0)

Das Ende des 20. Jahrhunderts gilt als Beginn der vierten industriellen Revolution. Die Industrie 4.0 baut auf vielen Entwicklungen der dritten industriellen Revolution auf. Die Einführung des Internets und die damit zunehmende Digitalisierung hat unsere Welt komplett verändert. Neuen Technologien entwickeln sich nun in einer unglaublich rasanten Art und Weise. Industrie 4.0 ist die Fusionierung der Digitalisierung mit traditionellen, industriellen Prozessen.

Merkmale der Industrie 4.0

- Bessere Vernetzung und Digitalisierung der Produktionsumgebung

- Produktionsstraßen werden modular aufgebaut → individuelle Produktionen in kleiner Stückzahl sind rentabel umsetzbar

- Warenketten werden von Algorithmen berechnet und optimiert → Maschinen und Lager melden selbstständig fehlende Produktionsmittel

- aktive Ressourcenschonung → Produkte werden so entwickelt, dass sie ihren vollen Lebenszyklus hinweg optimal eingesetzt werden können

- Starke Kundenorientierung → smarte Produkte können die Anforderungen der Zielgruppen erfassen und optimierte Produkte anfertigen.

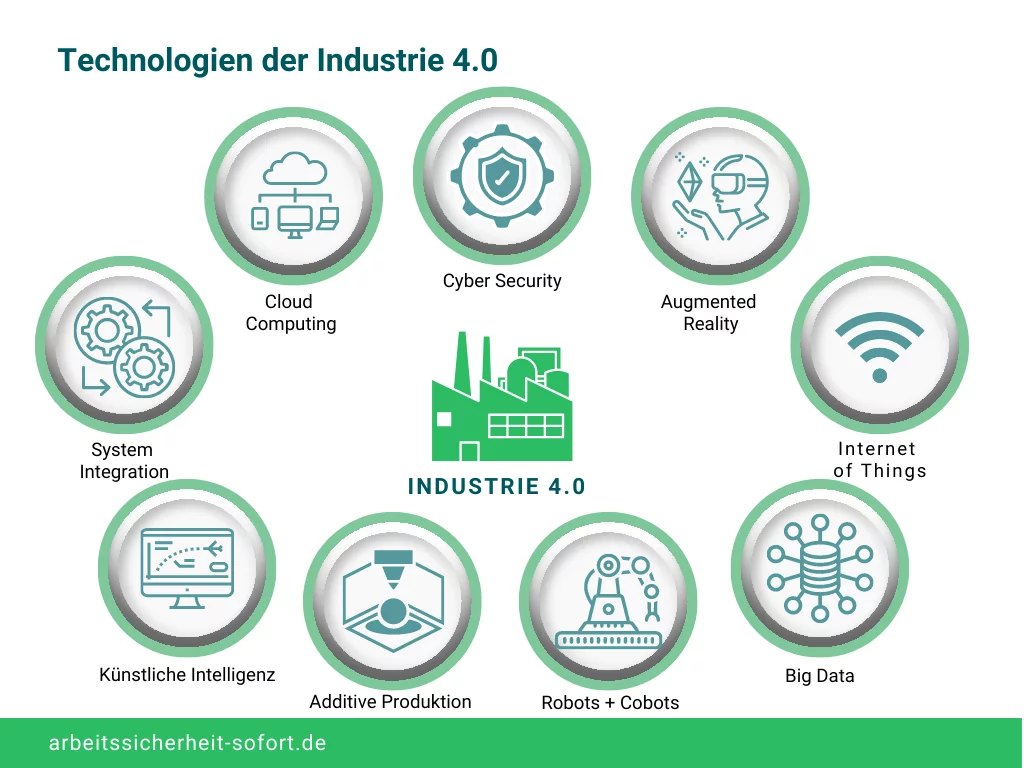

Welche Technologien spielen bei Industrie 4.0 eine Rolle?

In der Industrie 4.0 verkettet sich die Produktion mit moderner Informations- und Kommunikationstechnik. Fest definierte Wertschöpfungsketten werden flexibel und dynamisch gestaltet. Auch viele weitere Themengebiete werden in der Industrie 4.0 aufgegriffen und spielen eine wichtige Rolle. Hier haben wir ein paar für euch erklärt.

Informations- und Kommunikationstechnologien

Ohne die heutigen Informations- und Kommunikationstechnologien könnte die Industrie 4.0 nicht voranschreiten. Der Begriff umfasst alle technischen Medien, die für die Handhabung von Informationen oder zur Unterstützung der Kommunikation eingesetzt werden. Dies umfasst unter anderem Computer und Netzwerkhardware sowie die jeweilige Software. Kurz, es sind Geräte, Infrastrukturen oder Programme, mit denen Informationen digital verarbeitet, gespeichert oder übertragen werden können.

Eines der größten Informations- und Kommunikationstechnologien ist der Computer sowie das Internet. Aber auch E-Mails, Mobiltelefone, Radio, Wetterstationen, Glasfaserkabel oder Funk gehören dazu. Informations- und Kommunikationstechnologien können einen Entwicklungsschub ermöglichen, da sie Menschen Zugang zu wichtigen Informationen eröffnen.

Beispiele wären:

- Digital Finance

- E-Learning

- E-Health

- E-Partizipation

- Gender und Internet

Industrial Internet of Things

Unter dem Industrial Internet of Things oder auch abgekürzt IIoT versteht man das Internet der Dinge im industriellen Umfeld. Im Gegensatz zum Internet of Things stehen hier nicht die Verbraucher im Mittelpunkt, sondern industrielle Prozesse und Abläufe.

Ziele des Industrial Internet of Things:

- Verbesserung der betrieblichen Effizienz

- Kostensenkungen der Produktion

- Schnellere Prozesse

- Realisierung neuer Geschäftsmodelle

Richtig eingesetzt hat das industrielle Internet der Dinge positiven Einfluss auf das Wachstum, die Wettbewerbsfähigkeit und die Zukunftsfähigkeit des Unternehmens.

Robotik und Cobots

Roboter automatisieren bereits seit einiger Zeit bestimmte Fertigungsschritte in der Industrie. Cobots sind kollaborierende Roboter, die die Mensch-Roboter-Kollaboration beherrschen und dadurch Hand in Hand mit dem Menschen arbeiten. Sie sind für die direkte Interaktion mit dem Menschen entwickelt worden und arbeiten ohne Schutzvorrichtung mit dem Menschen zusammen. Cobots können zum Beispiel anstrengende, unergonomische und monotone Arbeiten übernehmen. Mit ihrer integrierten Sensorik machen sie die Automatisierung von feinfühligen Montageaufgaben möglich.

Cyber-Physische-Systeme

Cyber-Physische-Systeme sind Systeme aus miteinander vernetzten Geräten, Maschinen oder beweglichen Gegenständen, die mithilfe der IT und kontinuierlichem Datenaustausch gesteuert werden. Die Geräte und Objekte sind umfassend mit Sensoren ausgestattet, welche fortwährend Daten über Zustand, Standort, Prozessfortschritt, aber auch Nutzungsverhalten produzieren. Durch die Vernetzung können Planung und Steuerung von Fertigungs- und Logistik-Prozessen automatisiert und autonomisiert werden. Robotik und Automatisierung wirken dabei zusammen. In Cyber-Physischen-Produktions-Systemen, kurz CPPS, wird das Produkt als intelligentes Werkstück zum aktiven Element des Produktionsprozesses.

Künstliche Intelligenz

KIs haben sich in den letzten Jahren rasant entwickelt und die Künstliche Intelligenz birgt auch viele Möglichkeiten für Fabriken: Produktionsanlagen lassen sich intelligent planen und steuern, Produktionsmittel und Bauelemente miteinander vernetzen. Die ermittelten Daten werden dann mithilfe von KI analysiert und Prozesse miteinander verknüpft. Maschinelles Lernen optimiert und automatisiert die Produktionsprozesse.

Additive Produktionsverfahren

3D Druck und 3D Visualisierung

Beim 3D-Druck werden Bauteile Schicht für Schicht aus verschiedenen Materialien quasi gedruckt. Damit ist es möglich, aus druckbarem Material Bauteile mit veränderbaren Formen zu fertigen und so eine Individualisierung von Produkten zu ermöglichen.

Big Data

Big Data bezeichnet Datenmengen, die zu groß oder zu komplex sind, sich zu schnell ändern oder zu schwach strukturiert sind, um sie mit manuellen und klassischen Methoden der Datenverarbeitung auszuwerten. Im Zusammenhang mit der Industrie 4.0 ist es von großem Interesse, diese Flut an Daten sinnvoll auszuwerten und aufzubereiten. Wenn dies erfolgreich geschieht, wird Big Data zum sogenannten Smart Data.

Eine der größten Herausforderungen innerhalb von Industrie 4.0 ist, dass IT-Systeme nicht nur korrekt mit Daten umgehen können, sondern durch deren Analyse auch eine zuverlässige Grundlage für Geschäftsentscheidungen schaffen müssen. Denn so können Prozesse intelligent gesteuert und an neue, sich veränderbare Parameter stetig angepasst werden.

Cloud-Computing

Cloud-Computing ist die Nutzung von IT-Ressourcen über das Internet. Das Spezielle daran, Daten werden hierbei nicht auf dem Computer abgelegt, sondern befinden sich an einem beliebigen anderen Ort. Dieser wird mit einer Datenwolke illustriert.

Für Unternehmen bietet Cloud-Computing einige Vorteile:

- weniger eingesetztes Kapital für Hardware und Software-Lizenzen

- eine hochflexible Infrastruktur, die sich an neue Anforderungen anpasst

- von unterschiedlichen Orten können unterschiedliche Personen auf die Daten zugreifen

- Mitarbeiter:innen können von unterwegs mithilfe von mobilen Endgeräten Firmendaten verarbeiten

Es wird zwischen verschiedenen Konzepten innerhalb des Cloud-Computing unterschieden. Einerseits in “Infrastructure-as-a-Service” kurz IaaS, bei dem Nutzer:innen über das Internet direkt auf einzelne virtuelle Ressourcen wie zum Beispiel Speicher, Server oder Netzwerkkomponenten zugreifen. Andererseits in “Software-as-a-Service” (SaaS), bei dem es Nutzer:innen erlaubt ist, Sofware-Anwendungen über das Internet zu nutzen, ohne diese auf ihren Computer zu installieren. Dies ist zum Beispiel für Entwickler:innen besonders interessant, die von unterschiedlichen Standorten gemeinsam ein Projekt entwickeln wollen.

Cyber-Security

Wenn eine extrem große Menge an Daten erzeugt und vernetzt wird, spielt die Sicherheit dieser eine große Rolle. Daher wird das Thema Cyber-Security auch innerhalb der vierten industriellen Revolution von höchster Wichtigkeit sein.

Folgen von Cyber-Angriffen:

- Störung von Geschäftsprozessen und Produktion

- finanzieller Schaden

- Offenlegung von vertraulichen internen Informationen

- Offenlegung von Informationen über Geschäftspartner:innen oder Kund:innen

- Schaden der Reputation

- unautorisierte Offenlegung von persönlichen Daten

- Datenmanipulation

- Lösegeldforderungen oder Erpressung

Was hat es mit der Plattform Industrie 4.0 auf sich?

Die Plattform Industrie 4.0 ist ein Netzwerk in Deutschland, was das Ziel verfolgt, die digitale Transformation der Industrie zu fördern. Gegründet wurde das Gemeinschaftsprojekt 2013 von den deutschen Wirtschaftsverbänden BITKOM, VDMA (Deutscher Verband Maschinen- und Anlagebau) und ZVEI (Zentralverband der Elektroindustrie). 2015 wurde die Plattform erweitert und weitere Akteur:innen aus Unternehmen, Verbänden, Gewerkschaft, Wissenschaft und Politik mit einbezogen. Expert:innen erarbeiten in verschiedenen Arbeitsgruppen Lösungsansätze und Empfehlungen zu den wichtigsten Themen der Industrie 4.0.

Die Arbeitsgruppen unterteilen sich in folgende Bereiche:

- Standardisierung und Normung

- Technologie und Forschung

- Sicherheit vernetzter Systeme

- Rechtliche Rahmenbedingungen

- Arbeitsgestaltung

- Digitale Geschäftsmodelle

Auf der Hannover Messe 2019 stellte die Plattform das Leitbild 2030 vor, um die digitalen Ökosysteme der Zukunft gemeinsam zu gestalten.

Übergeordnetes Ziel der Plattform Industrie 4.0 ist es, Deutschlands Unternehmenszweige im Bereich der produzierenden Industrien auszubauen und dabei die notwendigen Technologien zu implementieren. Dabei dient die Plattform als Impulsgeber und Moderator und versucht die unterschiedlichen Unternehmen mit den verschiedenen Interessen an die Industrie 4.0 zu verbinden.

Mithilfe von Studien und Symposien werden konkrete Handlungsempfehlungen an Unternehmen, Politik und Wissenschaft herausgegeben, die alle Risiken und Chancen der Industrie 4.0 abdecken. Auch werden kleine und mittelständische Unternehmen bei der Bewältigung der Herausforderungen der Industrie 4.0 unterstützt.

Vor- und Nachteile der Industrie 4.0

Die Industrie 4.0 bietet für Deutschland als international führender Industriestandort viele Chancen. Jedoch bringt dieser Fortschritt natürlich auch einiges an Herausforderungen oder Risiken mit sich. Im Rahmen der Industrie 4.0 werden Unternehmen eine enorme Datenmenge erheben und diese verarbeiten. Dort wo Daten im Spiel sind, kann auch immer eine Manipulation dieser stattfinden.

Einige Herausforderungen im Überblick:

- Die Umstellung auf Automatisierung oder das Einrichten von zuverlässigen Netzwerken sind sehr kostspielig.

- Ca. 12 Prozent aller Industriearbeitsplätze können durch eine Automatisierung ersatzlos gestrichen werden. Dies hat zur Folge, dass Mitarbeiter:innen passend umgeschult werden müssen. Auch muss ein gutes Change Management die Akzeptanz der Mitarbeitenden fördern.

- Die vernetzten Maschinen produzieren und versenden große Mengen an Daten. Jedes Netz hat seine Schwachstellen und ist angreifbar. Dabei ist eine gute IT-Security sehr kostspielig.

Diese Hürden und Herausforderungen müssen schlau gelöst werden, um die Chancen der Industrie 4.0 zu nutzen.

Chancen der Industrie 4.0:

- Routinierte Arbeitsprozesse können in Algorithmen formuliert und einer Maschine überlassen werden. Dadurch gewinnt der Mensch an Zeit.

- Flexible Arbeitszeiten werden möglich, Schichtarbeit wird in der Industrie unnötig.

- Eine Maschine verbraucht bei jedem Produktionsschritt genauso viele Ressourcen wie geplant. Überschüssiges Material wird so gering wie möglich gehalten.

- Die Vernetzung ermöglicht eine genauere Planung der Produktion. Über- Unterproduktion und Zeitengpässe treten nur noch selten auf. Dies spart Ressourcen, Geld und entlastet die Umwelt.

- Industrielle Fertigung war bisher nur für Massenware oder relativ hohe Stückzahlen wirklich lukrativ. Industrie 4.0 wird es ermöglichen, auch Einzelstücke oder Kleinstserien in einer industriellen Anlage zu fertigen.

Wie kann Industrie 4.0 in der Praxis aussehen?

Industrie 4.0 wird in vielen Unternehmen und in der Produktion zu Teilen schon gelebt. Dennoch bedarf es überall noch an Entwicklung und Umsetzung der modernen Technologien. Ein Beispiel aus der Praxis, wie die Umsetzung von Industrie 4.0 aussehen kann, ist die digitale Fabrik.

Die digitale Fabrik – Smart Factory

Mit der Bezeichnung Smart Factory ist eine intelligente Fabrik gemeint, die sich selbst organisiert und in der alle an der Produktion Beteiligten direkt miteinander kommunizieren. Basis der Smart Factory sind die cyber-physischen Systeme und die intelligente Vernetzung von Maschinen und Produkten. Das Produkt selbst teilt die für die Fertigung benötigten Informationen der Smart Factory mit. Anhand dieser Informationen erfolgt die Steuerung der einzelnen Produktionsschritte bis zum gewünschten Endergebnis. Es handelt sich um eine intelligente und automatisierte Produktion, bei der sich die Fabrik selber organisiert.

Die wichtigsten Werkzeuge einer Smart Factory sind:

- cyber-physische Systeme

- moderne und leistungsfähige Informations- und Kommunikationstechnik

- Big-Data-Technologien

- embedded Systems zur Steuerung und Überwachung der Smart Factory und des Produktionsprozesses

- Services des Cloud-Computing

- flexible und intelligente Logistiksysteme

- drahtlose Kommunikationstechniken wie Bluetooth oder RFID (Radio Frequency Identification)

Was braucht es noch, um die Industrie 4.0 umzusetzen?

Noch ist die Industrie 4.0 nicht vollständig bei uns angekommen und viele Aspekte benötigen eine klare Umsetzung. Was fehlt, um Industrie 4.0 vollständig umzusetzen?

Die meisten Digitalisierungsprojekte in der Produktion mittelständischer Unternehmen befinden sich noch in einem frühen Stadium der Entwicklung: laut einer Studie der Roland Berger Holding GmbH München von 2021 existieren 40 Prozent der Projekte als Idee, 25 Prozent sind erst in der Planung. Viele Führungskräfte zweifeln die Profitabilität der Digitalisierungsmaßnahmen an. Weshalb sich nur schleppend ein Fortschritt erkennen lässt. Unternehmer:innen müssen in ihrem Umdenken unterstützt und von neuen Strukturen überzeugt werden. Gerade mittelständische Unternehmen sehen die hohen Kosten als große Hürde.

Aus IT-Sicht sind modulare und skalierbare IT-Architekturen, die Voraussetzung für die Einführung zukünftiger Industrie 4.0-Standards. Des Weiteren ist eine flexible IT-Bebauung von entscheidender Bedeutung, um die Umsetzung von dieser Art Infrastrukturlösungen zu ermöglichen.

Auch der Einsatz von KIs stößt bisher an seine Grenzen. Denn noch existieren mehrere Technologiebarrieren, die die Generierung und Verarbeitung von Informationen einschränken. In den heutigen Produktionsstätten befinden sich Maschinen von unterschiedlichen Herstellern mit verschiedenen Technologiegenerationen sowie anderen Kommunikationsschnittstellen und -protokollen. Dadurch ist ein einheitlicher Datenzugriff nicht möglich.

Allgemein lässt sich sagen, dass es nicht den einen Weg in der Industrie 4.0 gibt. Jedes Unternehmen muss seinen eigenen Fahrplan für diesen Weg finden und aufstellen. Denn Industrie 4.0 bringt einen Wandel der gesamten Unternehmensstruktur. Dabei müssen auch die Aufgaben des Managements angepasst und neu orientiert werden.

Mit der Arbeitssicherheit Sofort den Weg in die Zukunft starten

Am Ende muss jedes Unternehmen selber wissen, inwieweit sich der Sprung auf den Zug der Industrie 4.0 lohnt oder nicht. Viele digitale Strukturen können aber auch schon heute geschaffen werden. Mit der Software der Arbeitssicherheit Sofort können Schulungen und Unterweisungen eurer Mitarbeiter:innen digital und ortsunabhängig durchgeführt werden.

Mit der automatischen Erinnerung, behält man einen Überblick, welche Unterweisungen zukünftig anstehen und kann sich so voll und ganz auf den Unternehmensalltag und das Entwickeln von modernen Prozessen konzentrieren. Das Online-Training “Neue Formen des Arbeitens: Homeoffice” lehrt alles, was es in Bezug auf das Arbeiten im Homeoffice und zu den Themen der Arbeitssicherheit zu wissen gibt. Holt euch einfach ein unverbindliches Angebot von uns ab!

Angebot Jetzt unverbindliches Angebot anfordern

- Bestellung von Fachkraft für Arbeitssicherheit und Betriebsarzt

- Erstellung von Gefährdungsbeurteilungen, Unterweisungen und vieles mehr

- Rechtlich perfekt abgesichert

Beitragsbild: Shutterstock, Blue Planet Studio